سمینار نمونه سازی وقالب سازی سریع مرکز طراحی وتوسعه محصولات جدید ایران خودرو

سمینار نمونه سازی وقالب سازی سریع مرکز طراحی وتوسعه محصولات جدید ایران خودرو

ــــــــــــــــــــــــــــــــــــــ

مقدمه:

من به همراه یکی از دوستانم تصمیم گرفتیم دراین سمینارآموزشی حضور پیدا کنیم وبا توجه به هدفمان یعنی ورود به عرصه عظیم وگسترده قالب سازی اولین قدم را از کارخانه بزرگ ایران خودرو آغاز کرده و با نمونه سازی سریع قالب سازی سریع ودرنهایت ساخت سریع قطعات آشنا شویم.

امید است با ارائه مفید این گزارش بتوانیم گامی مهم در عرصه قالب سازی برای علاقه مندان برداشته باشیم هدف من از ارائه گزارش این سمینار استفاده مشتاقان صنعت نمونه سازی وقالب سازی بخصوص از نوع سریع آن است.

مدرس این دوره مهندس رضا معینی سرپرست ومسئول محترم کارگاه نمونه سازی سریع شرکت ایرانخودرو میباشد.از همین جا جا دارد صمیمانه به ایشان وپرسنل زحمتکش ومحترم شرکت بزرگ ایرانخودرو خسته نباشد و خدا قوت بگویم.

باتشکر

ایمان معصومی

ــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــــ

معرفی فرایند نمونه سازی سریع:

نمونه سازی سریع تکنولوژی نسبتا جدیدی است که درآن یک نمونه به صورت لایه به لایه مستقیما از روی فایل مدل سه بعدی آن ساخته میشود.دراین روش هیچ محدودیتی از نظر شکل هندسی وجود نداشته ونمونه بدون نیاز به هیچ قالب یا ابزاری با سرعت ودقت بسیار بالایی ساخته میشود.

پس ازطراحی یک محصول نمونه ای ازطرح سریعا ساخته شده ودر اختیار تیم طراحی مهندسی قرار میگیرد تا از جنبه های مختلف مورد ارزیابی قرارگیرد وپس از رفع ایرادات احتمالی وتایید نهایی طرح اقدام به تولید انبوه گردد.

مزایا:

×کاهش زمان وهزینه سیکل طراحی تا تولید محصول جدید

×افزایش سرعت محصول جدید واعمال سریع اصلاحات

×عرضه سریع محصولات جدید دربازار رقابتی

×امکان بازاریابی محصول جدید قبل از تولید وکاهش ریسک تولید

×امکان ساخت نمونه های پیچیده بدون هیچگونه محدودیت درشکل هندسی

×سرعت وراحتی فرایند

×دقت بالای نمونه سازی

مقایسه با CNC:

×نمونه سازی سریع راه حلی برای تمام مسائل ساخت نیست از این رو مزیت عمده نمونه سازی سریع درمقایسه با روشCNCامکان ساخت قطعات باهرگونه پیچیدگی شکل هندسی میباشداگرچه روشCNCیک تکنولوژی اقتصادی رایج و دردسترس می باشد که امکان استفاده ازهرنوع مواد درآن وجود دارد.همچنین لازم به ذکر است امکان استفاده از هر نوع مواد درآن وجود دارد

برعکس روش CNCکه دامنه متنوع مواد را مورد پوشش قرار میدهد روش نمونه سازی سریع محدود به موادی خاص میباشد ازجمله:پلاستیک فلز کاغذ وسرامیک

اطلاعات ورودی به دستگاه:

درماشین های نمونه سازی سریع برای رسیدن به طرح نمونه مورد نظر لازم است فایلی در قالبCADبه دستگاه ارسال شده تا با توچه به ابعاد وشکل هندسی طرح نمونه دستگاه عملیات ماده ریزی جهت نمونه سازی سریع را انجام دهد

مدل هایی که میتوان به دستگاه ارسال کرد درقالبهای مدل هایWire frameوSurfaceیا سطحی , Solidیا حجمی میباشد که البته با توجه به قابلیت های دستگاه وهدف طرح مورد نظر بدون شک قالب Solidترجیح داده میشود چون بالطبع هدف ما ساخت مدل های سه بعدی پیچیده است تا سطوح دوبعدی ساده!!!

این فایل ها درقالب یکی از فرمت های زیر به تهیه میگردند:

Igs – stp - model- cat part ,..

که البته دراین جا فرمت های igs ,stpارجح هستند.

ذکر این نکته ضروری است که در ارائه مدل ها به دستگاه به هیچ وجه خطوطی که نشانگر قسمت ها درونی قطعه ما هستند در مدل جای نمیگیرند وفقط خطوط خارجی مدل که از دید ما به نظر میرسند در

فایلCADبه دستگاه ارسال میگردد.

پس مدل سازی اولیه جهت ارسال فایل به دستگاه باید مدل را به فرمت تحت پشتیبانی دستگاه تبدیل کرد.فرمتی که دستگاه های RPجهت انجام عملیات نمونه سازی از آنها استفاده میکنند لزوما با ید از نوع فرمت STLباشند.این فرمت نمونه کد شده در نرم افزار کد را به صورت المان هایی مثلثی نشان می دهد که این المان ها با دقت و کیفیت فرایند RPمتناسب است.یعنی هرچه تعداد این المان های مثلثی بیشتر باشد به طبع کیفیت نهایی نمونه ما مطلوب تر و در نهایت قالب وقطعه اصلی تولیدی با دقت و کیفیت بهتری تولید میشود.این المان ها درواقع مجموعه ی نود های بهم پیوسته ای هستند که شبکه بندی مورد نیاز برای ماشین را درحین عملیات انجام میدهند.

اما باید توجه داشت در صورتی که گره بندی نمونه ما بیش از اندازه ظریف باشد حجم فایل ارسالی زیاد بوده در نهایت هم به ماشین فشار وارد میشود هم زمان انجام عملیات افزایش میا بد و هم بالطبع هزینه تولید رو به رشد میرود.

پس از مدل سازی و ارسال فایل نمونه با فرمت تحت پشتیبانی به دستگاه RPمورد نظر ممکن است به دلیل وجود موارد غیر قابل پردازش برای دستگاه مثلOver Lap و Gap دستگاه قادر به انجام عملیات نباشد بدین منظور برای رفع این مشکل میتوان از نرم افزار های ویرایش پس از مدل سازی مانند Magicsاستفاده نمود.از این نرم افزار همچنین به منظور برش زدن نمونه مدل شده برای تنظیم لایه ها استفاده میشود.

برش زدن فایل:

به منظور تنظیم لایه ها برای انجام عملیات لزومکا باید نمونه را با کمک نرمک افزار های مخصوص از جمله Magics برش زد ولایه لایه کرده و به دستگاه ارسال کرد.به طور کلی هرچه ضخامت این لایه ها کمتر باشد هم دقت عملیات بالاتر میرود و هم کیفیت نهایی سطح بهبود میابد.ولی باید توجه داشت کاهش بی اندازه ضخامت لایه ها باعث افزایش هزینه ها و زمان انجام عملیات می شود.

دسته بندی روش ها:

روش هایی که به طور معمول در RPاستفاده میشود عبارتند از :

1-SLA(Stereo Lithography Apparatus)

2-SLS(Selective Laser Sintering)

3-FDM(Fused Deposition Modeling)

4-Polyjet(Polymer Jet Printing)

5-Thermojet

6-3DP(3Dimensional Printing)

7-LOM(Laminated Object Manufacturing)

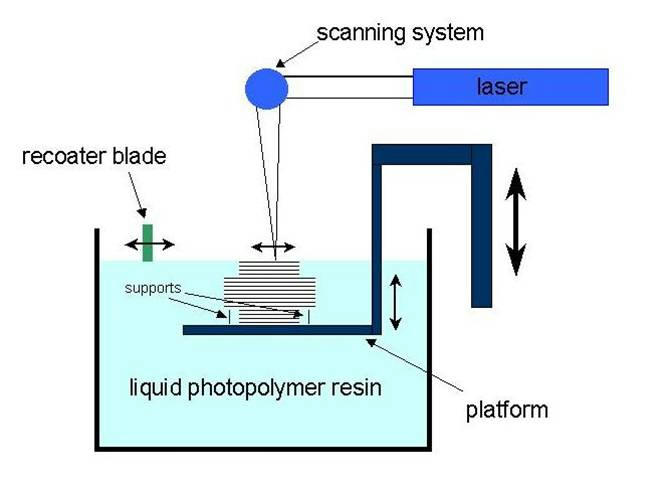

1-روش SLA:

فرایند این روش به طور کلی شامل این مراحل است:

1-تایش باریکه نور لیزر روی سطح رزین مایع

2-پلیمریزاسیون رزین و جامد شدن آن

3-چسبیدن لایه ها به یکدیگر و ایجاد خاصیت چسبندگی

4-ساخت ساپورت مشبک همزمان از همان ماده

ساپورت چیست:؟در برخی از فرایند های RPبه دلیل سیال بودن رزین و ماده تحت پوشش نمونه پس از ریخته شدن لایه ها به دلیل گرانش امکان ریخته شدن رزین ها در محلی غیر مورد نظر وجود دارد که این قطعات به صورت ستون هایی در حین انجام عملیات زیر نمونه قرار میگیرند.این ستون ها در برخی روش ها ازجنس خود نمونه و دربرخی از روش های دیگر از جنسی دیگر به منظور سهولت در جداکردن از نمونه اصلی است.

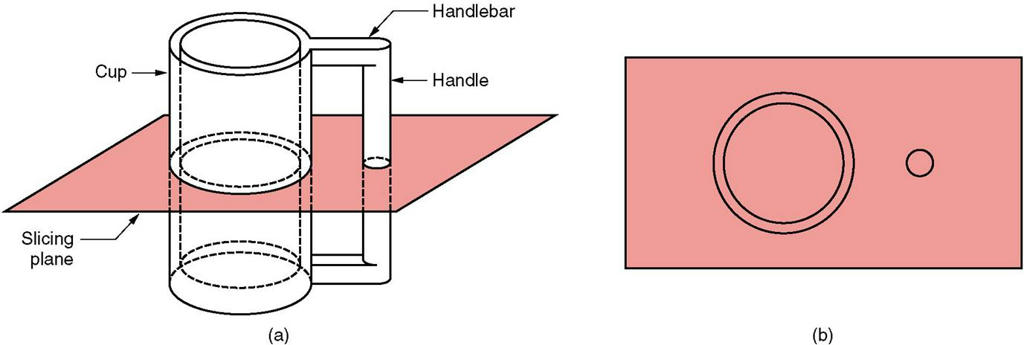

شماتیک این فرایند در زیر مشاهده می شود:

Recoater Blade:

وظیفه این قسمت در دستگاه های SLAیکسان سازی و آرام سازی سطح متلاطم رزسن مایع پس از لایه گذاری اول و به منظور آماده سازی سطح برای لایه ریزی بعدی میباشد.

فرایند بدین صورت است که پس از تابش باریکه نور لیزر به سطح رزین مایع اولین لایه شکل گرفته و برای تشکیل لایه های بعدی میز(Platform )به اندازه ضخامت لایه بعدی بالا آمده وبا تابش لیزر به سطح بعدی لایه بعدی شکل میگیرد وبه همین صورت ادامه میباد تا نمونه اصلی تشکیل گردد.

مزایا و معایب:

دقت بالای(0.1میلیمتر)کار صافی سطح بالا حداقل ضخامت 0.05میلیمتر امکان ساخت قطعات بزرگ امکان استفاده از مواد شفاف و امکان تغییر رنگ محدوده خاصی از قطعه از جمله مزایا و خواص مکانیکی کم سرعت پایین کار نیاز به ساخت ساپورت کثیفی کار بارزین پایداری کوتاه ابعادی نیاز به عملیات تکمیلیPCAقیمت بالای دستگاه و هزینه بالای خدمات از معایب روشSALمیباشد.

کاربرد های این روش را در تصاویر زیر میبینید:

دستگاه SLA:

2-روش SLS:

شامل مراحل زیر:

1-پهن شدن یک لایه ترموپلاستیک

2-پشی گرم کردن لایه تا زیر دمای سینتر شدن

3-تابش باریکه لیزر روی سطح پودر گرم

4-سینترینگ(جوش خوردن سطحی ذرات پودر)

مطایق این فرایند لایه اول پودر توسط غلتک پهن کننده پودر (Powder-leveling roller)پهن شده سپس توسط هیتر لایه پیش گرم شده و پس از آن با تابش باریکه لیزر از روی مدل پودر در محل هایی که تابش اتفاق افتاده سینتر میشود وبه همین ترتیب لایه ها و درنهایت مدل اصلی تشکیل میگردد.

مزایا ومعایب:

عدم نیاز به ساپورت خواص مکانیکی بالا به طوریکه قطعات عملیاتی هستند تنوع مواد (پلاستیک-فلز-ماسه)واستفاده از مواد پلی آمید وهمچنین امکان اضافه کردن مدل جدید به مدل قبلی در حین انجام عملیات به دلیل عدم نیاز به ساپورت از جمله مزایا و صافی سطح کم دقت 0.2میلیمتر نیاز به سیکل خنکی کاری عدم توانایی ساخت قطعات ظریف قیمت بالای دستگاه وهزینه بالای خدمات و همچنین عدم امکان استفاده از مواد استفاده شده به دلیل از کاهش خواص مکانیکی ناشی از پیشگرمی از جمله معایب این روش است.

کاربردهای این روش:

دستگاه SLS:

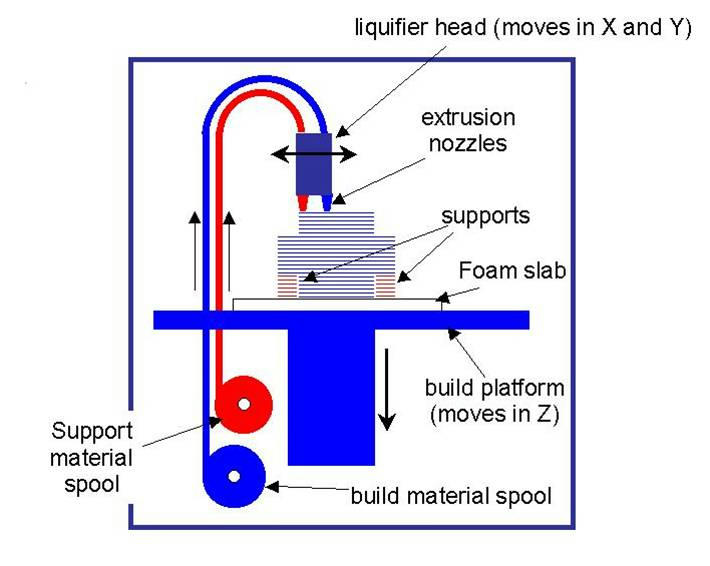

3-روش FDM:

1-تغذیه ی فیلامنت پلاستیکی به نازل

2-گرم شدن نازل و ذوب مواد

3-حرکت نازل در صفحه XY

4-خروج مذاب پلاستیک از نازل

5-سرد شدن مواد وتشکیل لایه

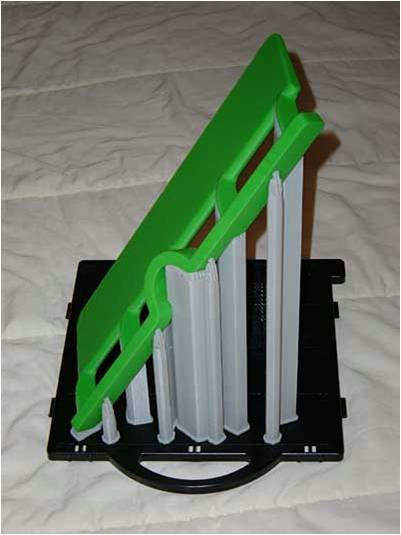

6-ساخت همزمان ساپورت متراکم

همانگونه که مشاهده میشود این دستگاه به وسیله دو قرقره ماده به نازل ها تغذیه میکند.همانگونه که پیداس یک قرقره ماده اصلی نمونه و دیگری ماده ساپورت را به نازل هدایت میکند تا همزمان به تشکیل نمونه و لایه ریزی ساپورت هم تشکیل میشود.جنس ساپورت طوری انتخاب میشود که پس از اتمام کار بتوان براحتی از نمونه اصلی جدا کرد.

مزایا ومعایب:

1-استفاده از مواد ABSپلی کربنات موم

2-استفاده به عنوان قطعات عملکردی به دلیل خواص مکانیکی مناسب

3-حل شدن ساپورت در حلال

4-پولیش پذیری ماسب

5-سادگی کاربا دستگاه

6-بی صدا بودن ومناسب ازجمله مزایا و

1-کیفیت سطحی متوسط

2-ابعاد کوچک ساخت

3-نیاز به ساخت ساپورت

4-سرعت سنبتا پایین ساخت از جمله معایب این روش است.

کاربردها:

دستگاه FDM:

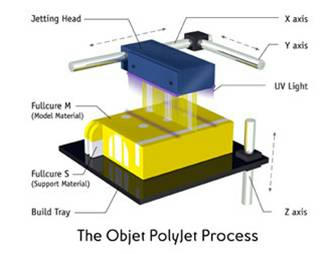

4-روش Poly Jet:

1-خروج رزین فوتوپلیمر از هددستگاه

2-تابش همزمان نورuvتوسط لامپ

3-جامدشدن رزین وتشکیل لایه

4-ساخت همزمان ساپورت متراکم به وسیله هد مخصوص تولید ساپورت

مطابق این روش در اثر ریزش رزین از نازل وتابش همزمانuvبه سطح ریخته شده به صورت فوق العاده سریع لایه ها شکل میگیرد.نازل در جهت x,yحرکت کرده ورزین ازآن خارج میشود.

مزایا ومعایب:

1-نازک ترین ضخامت لایه 16میکرون وصافی سطح بالا

2-قابلیت ساخت جزییات وظرایف قطعات

3-دقت ساخت 0.1میلیمتر

4-سرعت بالای ساخت

5-امکان استفاده از مواد شفاف

6-ساخت قطعات از جنس مشابه ABS ,PP از مزایاو

1-نیاز به ساخت ساپورت

2-سختی خروج ساپورت خواص مکانیکی متوسط هزینهخدمات متوسط وابعاد کوچکساخت از معایب این روش میباشد.

کاربردها:

دستگاه PolyJet:

اين وبلاگ جهت تامين منابع علمي و تجربي مورد نياز در موضوعيت شكلدهي و تحلیل و بررسی فرآیندهای جوشکاری و موضوعات مرتبط براي استفاده پژوهشگران، صنعتگران ودانشجويان عزيز علاقه مند به پژوهش ايجاد شده است.همه مطالب و منابع بر گرفته از آزمايشات و مطالعات تجربي مي باشد و رعايت حقوق صاحبان مقالات و تحقيقات الزامي و استفاده بدون ذكر نام منبع از آن ها در مقالات و پايان نامه ها كاري مغاير با اصول و قوانين پژوهش است.

اين وبلاگ جهت تامين منابع علمي و تجربي مورد نياز در موضوعيت شكلدهي و تحلیل و بررسی فرآیندهای جوشکاری و موضوعات مرتبط براي استفاده پژوهشگران، صنعتگران ودانشجويان عزيز علاقه مند به پژوهش ايجاد شده است.همه مطالب و منابع بر گرفته از آزمايشات و مطالعات تجربي مي باشد و رعايت حقوق صاحبان مقالات و تحقيقات الزامي و استفاده بدون ذكر نام منبع از آن ها در مقالات و پايان نامه ها كاري مغاير با اصول و قوانين پژوهش است.